Технология производства поризованного арболита. III. Особенности технологии арболитовых изделий и конструкций

- Технология производства поризованного арболита. III. Особенности технологии арболитовых изделий и конструкций

- Мини станок для производства арболитовых блоков. Принцип работы вибропресса «Скала-Арболит»:

- Сколько нужно щепы на куб арболита. Органические компоненты

- Арболитовые блоки своими руками пропорции. Свойства, достоинства и недостатки

- Состав монолитного арболита. Заполнители

- Что нужно для производства арболитовых блоков. Общая технология

- Формы для арболита. Арболитовые блоки своими руками

- Вибропресс для арболита. Доступный станок

Технология производства поризованного арболита. III. Особенности технологии арболитовых изделий и конструкций

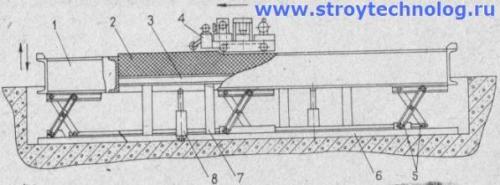

4. Способ послойной укладки и уплотнения арболитовой смеси предложен и разработан Саратовским объединением "Росстройматериалы" совместно с Гипростроймашем (рис. 7). Такая технологическая линия в 1979 г. пущена на ЭДСК в г. Издешково Смоленской области.

Изделие формуют на поддоне, который остается во время формования неподвижным. Формующий блок с тележкой уплотнения поднимается вверх на 1,5-2 см и в образовавшуюся форму из скользящей бортоснастки укладывается нижний фактурный слой и плоская сетка (при необходимости). Затем он поднимается еще на 5-7 см и укладывается в уровень с бортами слой арболитовой смеси. После этого блок опускается вниз на величину уплотнения смеси и осуществляется "укатка" за 2-4 прохода образовавшейся "горбушки". Процесс продолжается до набора требуемой толщины изделия. Последним укладывается верхний фактурный слой, который также укатывается. После завершения формования формующий блок (скользящая бортоснастка) опускается вниз, открывая изделие и поддон. Изделие на поддоне передается на конвейер термокамеры, а после термообработки направляется на склад для набора прочности.

Рис.7. Схема установки для послойного формования изделий из арболита СМЖ-506

1 – подвижная опалубка; 2 – изделие; 3 – поддон; 4 – укатывающая тележка; 5 – рычажная система «ножниц»; 6 – основание; 7 – стойка; 8 - гидропривод

Рассмотренная технология в принципе довольно проста, но пока еще имеет ряд недостатков: изделия можно армировать только плоскими сетками; верхняя сетка не фиксируется и, как показывает опыт, "всплывает"; сложна установка закладных деталей; затруднительно в процессе формования устройство пазов, что при монтаже панелей создает трудности при заделке вертикальных стыков. При незначительном нарушении технологического режима не исключено расслаивание изделия в процессе эксплуатации; затруднительно получение однородного по толщине и плотности фактурного слоя из цементно-песчаного раствора, так как приходится применять жесткие смеси; монтажные петли после формования необходимо освобождать от арболита. Кроме того, при переходе на выпуск изделий другой номенклатуры требуется довольно сложная и длительная переналадка формующего блока, да и процесс формования достаточно продолжителен, что ограничивает производительность установки. После модернизации и устранения этих недостатков такая линия может быть пригодна для выпуска арболитовых изделий небольшой высоты 200-250 мм.

Мини станок для производства арболитовых блоков. Принцип работы вибропресса «Скала-Арболит»:

- В гидравлический станок для арболитового блока производится загрузка инертных, химии и вяжущего (цемент) в пропорциях, согласно рекомендаций по смесям, в бетоносмеситель принудительного типа.

- При достижении однородности смеси, с помощью ленточного транспортёра, смесь перегружается в бункер-накопитель вибропресса для арболитовых блоков.

- На бункере-накопителе открывается челюстной затвор ручкой, смесь отгружается в нужном объёме в матрицу.

- Смесь в матрице разравнивается, ручным приспособлением.

- На формовочной площадке станка для арболита, включается вибратор на несколько секунд, смесь в форме уплотняется. После предварительного уплотнения добавляется немного смеси, и она окончательно выравнивается по краю формы.

- Выровняв поверхность смеси в форме и нажав на рычаг гидрораспределителя, пуансон опускается в матрицу и сдавливает смесь, при включённом вибраторе, выдавливая остатки воздуха пуансон прессует смесь в форме до нужной плотности и высоты блока, цикл вибропрессования занимает до 10 секунд.

- Закончив процесс вибропрессования, выключается вибратор, после его остановки, с помощью перемещение нужного рычага, поднимается матрица и пуансон над отформованными блоками.

- Готовые блоки с поддоном перемещаются к месту сушки (сушку можно осуществлять естественным способом или пропариванием), а на виброплощадку вибропресса для арболитовых блоков подаётся новый поддон. Цикл формовки повторяется вновь.

Сколько нужно щепы на куб арболита. Органические компоненты

В виде древесного наполнителя применяют несколько видов материала. Далеко не всякая стружка годится в качестве сырья – не стоит путать материал с опилкобетоном. Новый ГОСТ четко регулирует размеры и геометрию добавляемых в арболит фракций.

- Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного. Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Годится для щепы не всякое дерево: можно использовать ель, сосну, осину, березу, бук, а вот лиственница нежелательна. Древесный материал перед использованием обязательно обрабатывают антисептическими составами, чтобы предупредить развитие плесени или грибков.

- Измельченные кора и хвоя также может применяться. Однако доля их меньше: коры должна быть не более 10% от массы продукта, а хвои – не более 5%.

- Сырьем может выступать рисовая солома, костра льна и конопли , а также стебли хлопчатника. Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Лен содержит большое количество сахаров, а последние, вступая в реакцию с цементом, разрушают его. Предварительно костру льна вымачивают в известковом молоке – 1–2 дня, или выдерживают на воздухе 3–4 месяца.

Источник: https://dachnayazhizn.info/novosti/rashod-materialov-dlya-izgotovleniya-1-m3-arbolita

Арболитовые блоки своими руками пропорции. Свойства, достоинства и недостатки

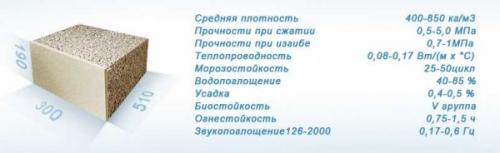

Для частного застройщика при выборе строительного материала важны технические характеристики материала. Давайте рассмотрим арболитовые блоки с этой стороны. Итак, характеристики и их краткая расшифровка:

- Теплопроводность — 0,08 — 0,14 Вт/м°C (в зависимости от плотности, чем больше плотность, тем выше теплопроводность). Характеристики сравнимы с древесиной. У нее этот показатель 0,14 Вт/м°C, у керамического кирпича 0,6-0,95 Вт/м°C. То есть дои из арболитовых блоков будет теплым, а ширина стен небольшой. Для средней полосы России в домах постоянного проживания рекомендуют делать стены толщиной 30-40 см.

- Морозостойкость — 25-50 циклов. Этот параметр означает, что стены могут без ущерба для их качеств замерзать/размерзаться от 25 до 50 раз (зависит от производителя). Если дом постоянного проживания, то он замерзать не будет вообще. Для неотапливаемых дач срок службы 25-50 лет вполне приемлемый.

- Прочность при сжатии — 0,5-5 МПа. Это — одна из самых привлекательных черт арболита — его тяжело разрушить. Еще момент: он восстанавливает свою форму после снятия нагрузки. То есть, ударив кувалдой, сделать вмятину можно, но через некоторое время она выровняется — частино или полностью зависит от «тяжести» нанесенного повреждения.

Технические характеристики арболитовых блоков

- Прочность на изгиб 0,7-1 МПа. Это значит, что при появлении каких-то перекосов в конструкции (неравномерно сел фундамент) блоки из арболита не лопнут, компенсируют достаточно большую нагрузку.

Состав монолитного арболита. Заполнители

В качестве органических добавок применяются следующие:

- отходы деревообработки (пихта, сосна, ель, тополь, береза, бук, осина);

- костра, конопляная/льняная – основные отходы переработки сырья;

- стебли хлопчатника, рисовой соломы.

Наиболее востребованным считается древесный материал, например, опилки со стружкой (1:2, 1:1), дробленка, щепа, стружка, опилки с щепой и стружкой (1:1:1) . Подобные пропорции принимаются по объему (рассчитывается состав арболита, пропорции в ведрах). Например, 1:2, — это одно ведро опилок и два ведра стружки. Опилки могут быть замещены стеблями конопли или кострой льна.

Требования к заполнителю:

- размер частиц не должен быть слишком крупным (40х10х5 мм по длине, ширине, толщине соответственно);

- слишком мелкие частицы потребуют большего расхода цемента;

- в измельченном сырье концентрация примесей коры не должна превышать 10%, листьев и хвои – 5%;

Основной недостаток материала – химическая активность . При реализации замеса использование свежесрубленной древесины всех пород и лиственницы запрещено.

Костра льна:

- выступает полноценным заполнителем;

- длина частиц – не выше 40.0 мм;

- в сухой массе заполнителя не должно наблюдаться высокое содержание пакли и очесов (не более 5%);

- наличие в составе сахаров требует обязательного введения химических добавок;

- чтобы улучшить качество легкого бетона, костру обрабатывают известковым молочком (на 200.0 кг костры/50.0 кг извести);

- после обработки материал выдерживается 1-2 дня и вводится в замес;

- использование такой технологии уменьшает расход портландцементе на 50-100 кг на 1м³ бетона;

- материал можно применять в том виде, в каком он находится на заводе.

Пригодность заполнителя определяется практическим путем, когда готовый блок достигает средней плотности и проектных значений прочности с использованием этого вещества

Конопляные стебли рекомендовано предварительно измельчать.

Арболит своими руками получается качественным в том случае, если заполнитель отличается удлиненной игольчатой формой, средние параметры частиц, которых таковы:

- толщина – 2.0-5.0 мм;

- ширина – такая же;

- длина — 15.0-25.0 мм.

В составе отходов растительного органического происхождения находится множество веществ, растворимых в воде. Для цемента самыми вредными являются сахара . Чтобы исключить негативное воздействие, сырье принято выдерживать на открытом воздухе (более трех месяцев) или вымачивать в известковом молоке 3-4 дня при перемешивании раз в сутки (150-200 мл воды/1м³ заполнителя/2.20 кг извести).

Сырье не должно содержать признаков гнили и плесени, инородных частиц, а в зимнее время – примесей снега и льда.

Что нужно для производства арболитовых блоков. Общая технология

Для того чтобы начать производство арболитовых блоков, необходимо иметь в наличии качественное сырье (древесные отходы, цемент, химические добавки) и профессиональное оборудование.

Качество материала напрямую зависит от правильно выбранного древесного сырья и его обработки. Только в этом случае можно получить строительный материал, который будет соответствовать ГОСТ.

При производстве арболитовых блоков важно ответственно подходить к этапу подготовки сырьевых материалов .

- Важным моментом считается сортирование древесины. Она должна быть без добавок и примесей песка. Допускается присутствие не более 5% коры.Для арболита подходит древесина хвойных пород.

Для производства годятся остатки сырья с пилорам (срезки, горбыль). Не стоит применять для изготовления щепы старые деревянные поддоны, древесину, пораженную плесневыми грибами и горелый лес.

- Правильное дробление щепы имеет большое значение. Идеальной формой щепки считается игольчатая. Важен и размер. Если она будет слишком мелкой, то материал получится тяжелым и плотным, а если крупной, то блок плохо скрепится.Получить оптимальный размер щепы можно при помощи специального арболитового измельчителя для древесины, который имеет ножи определенной формы и калибровочное сито.

- Важен уровень влажности древесного сырья. Если он недостаточный, то понижается марка готового изделия из деревобетона.

- Играет роль последовательность добавления компонентов. Сначала в мешалку кладется древесный материал, потом цемент, вода и необходимые добавки. Все компоненты перемешиваются в течение 10 минут, а потом формируются блоки.

- Заключительная стадия происходит в несколько этапов: разливка в формы, утрамбовка, термообработка, сушка.

Формы для арболита. Арболитовые блоки своими руками

Арболитовые блоки изготавливают своими руками для строительства дома, гаража и хозяйственных построек. При грамотной организации процесса и достаточном количестве форм для заливки арболитовых блоков возможна ручная формовка 75 блоков в сутки и более. Для частной стройки такого количества блоков обычно достаточно. Средства малой механизации для замеса, трамбовки смеси в формах и сушки доступны – это бетономешалки и вибростенды, как приобретенные, так и изготовленные домашними умельцами из электродвигателей с ротором, имеющим насадку-эксцентрик. Чтобы своими руками изготовить качественные арболитовые блоки, требуется в первую очередь качественные материалы, основной из которых – специально обработанные древесный наполнитель.

Изготовление арболитовых блоков своими руками

Последовательность изготовления арболитовых изделий:

Подготовка древесной массы-наполнителя. Щепа должна быть совершенно чистой, без следа масляных загрязнений, посторонних включений и земли. грязь, торф, мусор, если они есть, удаляются тщательно, а побочные компоненты – листва, хвоя или кора не должны составлять более, чем 5% по объему наполнителя. Далее древесный наполнитель требуется нейтрализовать, иначе растворенные сахара приведут к брожению внутри готовых изделий, с медленным цементированием состава, со снижением итоговой прочности и образованием пустот. Можно выдерживать щепу под навесом при перемешивании несколько раз в сутки, и за два-четыре месяца сахара нейтрализуются. Но для ускорения процесса и более качественной обработки древесная щепа замачивается в растворе: хлористый кальций технический 1,5% водный раствор, пропорции – на один куб древесной щепы требуется примерно 200 литров раствора. Время выдержки не менее трех суток, при частом перемешивании массы. Но таким образом обрабатывают только щепу, изготовленную из хвойной древесины.

Вибропресс для арболита. Доступный станок

Какой станок доступен для производства блоков своими руками из арболитовой смеси? Распробовали новинку обычные люди, которым потребовался простой и удобный способ производства блоков из легкого и прочного материала своими руками. Был изготовлен первый станок, больше напоминавший короб для отливок бордюрного камня. Началось массовое изготовление кустарных станков для изготовления своими силами арболитовых блоков.

Далее — проще, мелкие фирмы и заводы, искавшие подходящий товар для мелкосерийного производства, станок для выпуска блока из арболитовой массы модифицировали, частично дополнили из западного опыта и пустили в дело.

Сейчас, при желании, можно обзавестись одним из вариантов производства арболитовых строительных блоков своими руками:

- Станок, изготовленный кустарным способом, требующий немалой сноровки, чтобы выпускать арболитовый блок более-менее приемлемого качества, очень дешевый и простой в работе;

- Изготовленный на промышленном оборудовании станок с удобными, но простыми функциями, предназначенный для работы, прежде всего, своими руками. Такой станок позволил поднять качество арболитовых блоков до коммерческого уровня;

- Вибропресс. Или, скорее, целая линия производства арболитовых блоков, имеющая в составе поточный контроль качества подготовки арболитовой смеси и вибропресс. Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

К сведению ! Процесс производства блока, используя вибропресс, требует мощности силовой установки и затрат электроэнергии примерно на порядок меньше, чем в процессе статического прессования, как это бывает с материалами на основе глины.