Мини-завод по производству арболитовых блоков. Растворомешалка

- Мини-завод по производству арболитовых блоков. Растворомешалка

- Арболитовые блоки. Содержание:

- Мини завод по производству шлакоблоков. Производство шлакоблоков - расчет бизнес плана

- Оборудование для производства арболитовых блоков. Общая технология

- Производство арболитовых блоков бизнес-план. Производство арболитных блоков

- Производство арболитовых блоков. Состав смеси и пропорции

- Изготовление арболитовых блоков своими руками. Свойства, достоинства и недостатки

- Что нужно для производства арболитовых блоков. Бизнес-идея – Производство арболита

Мини-завод по производству арболитовых блоков. Растворомешалка

Аппарат для смешивания раствора арболита

Далее, в промышленном цикле применяют растворомешалку. Растворомешалка производственной примеси арболита представляется чаном в форме цилиндра с боковыми вертикальными системами загрузок компонентов арболитового раствора и нижними системами выгрузки конечной смеси.

Перпендикулярно растворомешалке располагается двигатель до 6 кВт с редуктором и маленьким редукторным числом (около 21:2; 12:1,6). На них насажена система лопастей (лопаток) для смешивания примеси. Объёмы чана рассчитываются из необходимой промышленной мощности в дневную смену. Мини линия производства арболитовых блоков, купить которую нужно только за границей, подразумевается партией около 530–1040 шт. готового арболитового блока за одну смену. Для таких объёмов необходим чан до 6 кубических метров.

В зависимости от марки (плотности) арболитового блока сырьевую примесь изготавливают в следующих пропорциях.

Цемент

Марка плотности арболита 6 (плотность 350–450 кг/м2).

Состав смеси:

- одна часть цемента (песок не добавляют);

- опилки – 17 объёмных частей;

- известь 1,6 части.

Марка плотности арболита 11 (плотность 650–750 кг/м2).

Состав смеси:

Древесная щепа

- одна часть – цемент;

- одна часть – известь;

- 1,6 части – песок;

- 13 частей – щепа.

Марка плотности арболита 16 (плотность 950–1150 кг/м2).

Состав смеси:

- одна часть – цемент;

- 0,5 части – известь;

- 2,5 части – песок;

- 9 объёмных частей – опилки.

Марка плотности арболита 26 (плотность 1250–1350 кг/м2).

Арболитовые блоки. Содержание:

Арболит, как строительный материал, был известен еще во времена СССР, работали заводы, строили дома. После развала страны на некоторое время технология была забыта, а несколько лет назад о ней снова вспомнили. Материал получается теплый, легкий, прочный, плохо проводит звуки, еще и стоимость его невелика. Поэтому арболит и арболитовые блоки (арбоблоки) все больше интересует частных застройщиков.

Сразу определимся, что арболит и опилкобетон — это разные материалы с различными характеристиками. В состав арболита входят отходы деревообрабатывающей промышленности, но только строго регламентированного размера. Больше никакого другого заполнителя нет. Причем все прописано в ГОСТах и инструкции. И заполнитель — не опилки, а древесная щепа с рекомендованными по стандарту размерами не более 40*10*5 мм.

Свойства, достоинства и недостатки

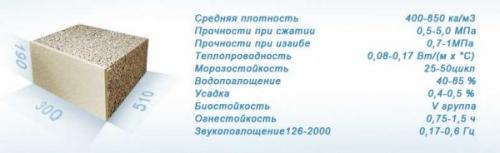

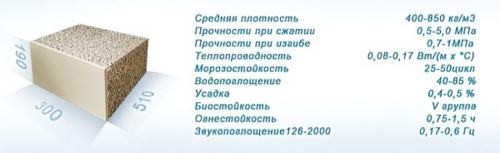

Для частного застройщика при выборе строительного материала важны технические характеристики материала. Давайте рассмотрим арболитовые блоки с этой стороны. Итак, характеристики и их краткая расшифровка:

- Теплопроводность — 0,08 — 0,14 Вт/м°C (в зависимости от плотности, чем больше плотность, тем выше теплопроводность). Характеристики сравнимы с древесиной. У нее этот показатель 0,14 Вт/м°C, у керамического кирпича 0,6-0,95 Вт/м°C. То есть дои из арболитовых блоков будет теплым, а ширина стен небольшой. Для средней полосы России в домах постоянного проживания рекомендуют делать стены толщиной 30-40 см.

- Морозостойкость — 25-50 циклов. Этот параметр означает, что стены могут без ущерба для их качеств замерзать/размерзаться от 25 до 50 раз (зависит от производителя). Если дом постоянного проживания, то он замерзать не будет вообще. Для неотапливаемых дач срок службы 25-50 лет вполне приемлемый.

- Прочность при сжатии — 0,5-5 МПа. Это — одна из самых привлекательных черт арболита — его тяжело разрушить. Еще момент: он восстанавливает свою форму после снятия нагрузки. То есть, ударив кувалдой, сделать вмятину можно, но через некоторое время она выровняется — частино или полностью зависит от «тяжести» нанесенного повреждения.

- Прочность на изгиб 0,7-1 МПа. Это значит, что при появлении каких-то перекосов в конструкции (неравномерно сел фундамент) блоки из арболита не лопнут, компенсируют достаточно большую нагрузку.

Технические характеристики арболитовых блоков

Свойства очень неплохие. Другое дело, что они будут только при условии точного соблюдения пропорций и технологии. Этим арбллитовые блоки и опасны: не знаете насколько хорошо они сделаны.

Эксплуатационные характеристики

Как видим, характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки. Очень большой плюс — блоки легко режутся, им легко придать нужную форму. Еще один положительный момент — в арболите хорошо держатся гвозди, шурупы. С этой стороны тоже никаких проблем.

- Усадка — 0,5-0,6%. Этот параметр показывает, насколько изменятся геометрические размеры стены под нагрузкой. У арболита один из самых низких показателей.

- Водопоглощение 40-85%. Этот показатель очень большой. Если поставить арболитовый блок в воду, он может впитать в себя очень много воды. Для застройщика это значит, что надо позаботиться о хорошей отсечной гидроизоляции между фундаментом и первым рядом блоков. Также арболитовому дому необходима наружная отделка, которая будет защищать материал от влаги. Не так все страшно. Гораздо важнее, что гигроскопичность арболита низкая (способность накапливать парообразную влагу). Даже при очень влажном воздухе он не сыреет, а пропускает пары через себя, регулируя влажность в помещении.

- Огнестойкость — класс Г1. Арболит относится к материалам, которые горение не поддерживают. Это их несомненный плюс.

Если говорить о технических характеристиках, то серьезный минус по сути один — высокое водопоглощение. Есть еще один недостаток, но он из области эксплуатации. Арболит очень любят мыши. Материал то натуральный и теплый. Решить проблему можно сделав высокий цоколь — не ниже 50 см.

Мини завод по производству шлакоблоков. Производство шлакоблоков - расчет бизнес плана

Стремительное развитие технологий привело к появлению на рынке новых видов строительных материалов. Однако, несмотря ни на что, шлакоблок по-прежнему очень популярен среди застройщиков. Дома, построенные из этого материала, отличаются прочностью и долговечностью. Например, в любом городе России есть целые кварталы так называемых «сталинских» домов, построенных в 30-50 годы прошлого века. Квартиры в таких домах до сих пор пользуются спросом и не падают в цене, невзирая на кризисы на рынке недвижимости.

Сегодня из шлакоблока строят жилые дома, гаражи, склады, другие хозяйственные и коммерческие здания. Потребителей привлекает относительно низкая цена и его технические характеристики: прочность, пожаробезопасность, высокая тепло и звукоизоляция, морозоустойчивость, возможность кладки стен даже непрофессионалу. В настоящее время термин «шлакоблок» применяют ко всем видам строительных камней, изготовленных на основе цемента и наполнителя.

Технология производства шлакоблока проста и доступна даже для небольших фирм. Рассмотрим, как начать свое дело по производству и реализации шлакоблока, как составить бизнес-план, какие организационные вопросы и расчеты необходимо провести предпринимателю.

Обзор ситуации на рынке производства и сбыта шлакоблоков

Прежде, чем начать производство шлакоблоков как бизнес, предпринимателю следует составить план анализа факторов внешней среды, выделить наиболее значимые проблемы и наметить пути их решения, Далее следует разработать программу с расчетами для реализации поставленных целей. Наиболее значимыми объектами для анализа являются: потребители, поставщики и конкуренты.

Потребители продукции

По данным Росстата, за период с 2010 по 2015 год значительно выросли объемы индивидуального жилищного строительства в стране: с 25 до 35 млн. кв.м. Затем, в результате кризиса и экономической нестабильности, наблюдался спад этого показателя. В настоящее время рынок оживился, специалисты прогнозируют рост объемов строительства до 40 млн. кв.м. к 2020 году.

Появление новых районов с коттеджной застройкой, обновление частного жилого фонда можно наблюдать в любом населенном пункте. Люди предпочитают сами обеспечивать себя жильем. Снижение доходов населения заставляет искать способы удешевления строительства. Поэтому производители шлакоблока могут занять эту нишу и закрепиться на рынке.

Субъект малого предпринимательства должен четко понимать: его покупатель – это частный застройщик, либо небольшая строительная фирма. Крупные строительные фирмы работают с солидными предприятиями, производящими материалы по прогрессивным технологиям.

Оборудование для производства арболитовых блоков. Общая технология

Для того чтобы начать производство арболитовых блоков, необходимо иметь в наличии качественное сырье (древесные отходы, цемент, химические добавки) и профессиональное оборудование.

Качество материала напрямую зависит от правильно выбранного древесного сырья и его обработки. Только в этом случае можно получить строительный материал, который будет соответствовать ГОСТ.

При производстве арболитовых блоков важно ответственно подходить к этапу подготовки сырьевых материалов .

- Важным моментом считается сортирование древесины. Она должна быть без добавок и примесей песка. Допускается присутствие не более 5% коры.Для арболита подходит древесина хвойных пород.

Для производства годятся остатки сырья с пилорам (срезки, горбыль). Не стоит применять для изготовления щепы старые деревянные поддоны, древесину, пораженную плесневыми грибами и горелый лес.

- Правильное дробление щепы имеет большое значение. Идеальной формой щепки считается игольчатая. Важен и размер. Если она будет слишком мелкой, то материал получится тяжелым и плотным, а если крупной, то блок плохо скрепится.Получить оптимальный размер щепы можно при помощи специального арболитового измельчителя для древесины, который имеет ножи определенной формы и калибровочное сито.

- Важен уровень влажности древесного сырья. Если он недостаточный, то понижается марка готового изделия из деревобетона.

- Играет роль последовательность добавления компонентов. Сначала в мешалку кладется древесный материал, потом цемент, вода и необходимые добавки. Все компоненты перемешиваются в течение 10 минут, а потом формируются блоки.

- Заключительная стадия происходит в несколько этапов: разливка в формы, утрамбовка, термообработка, сушка.

Производство арболитовых блоков бизнес-план. Производство арболитных блоков

Последние годы в России отмечается строительный бум на рынке загородного индивидуального жилья. На этой почве происходит активное развитие различных технологий производства строительных материалов, на производстве и продаже которого можно сделать успешный бизнес. Сегодня рассмотрим бизнес план по производству арболитных блоков, еще его называют древобетон.

Арболит - это материал для возведения стен частных жилых домов в основе которого бетон и древесная щепа. Материал по своим характеристикам легкий и прочный, технология же его производства не сложнее производства пеноблоков, нам потребуются бетономешалка и формы для заготовок. Благодаря наличию дерева в составе арболитного блока, стена дольше сохраняет тепло, а благодаря бетону обладает повышенной защитой от огня и звукоизоляцией.

Виды арболитных блоков

По своим характеристикам, арболитные блоки делятся на два основнsх типа:

- блок теплоизоляционный, использующийся для утепления стен;

- блок строительный-теплоизоляционный, использующийся для возведения стен индивидуальных жилых домов и хоз. построек.

Технология производства арболитных блоков

Т.к. в составе блока два основных компонента - портландцемент и щепа, то необходимо знать соотношение материалов, соответсвуют ли они ГОСТу, как провести подготовку ингредиентов и прочее.

Соотношение древесной щепы и бетона в стандартном арболитном блоке составляет 85% щепы, 15% цемент

Щепа для производства древобетона по форме должна быть игольчатой, размер щепы прописаны в соответствующем ГОСТе, и составляют:

- 15-25 мм в длину;

- 2-3 мм в толщину;

- 10-12 мм в ширину.

Сегодня на рынке представленны блоки различной прочности от М5 до М35. это означает, чем выше номер, тем прочнее изделие и меньше в его составе щепы. Опытные строители рекомендуют для строительства несущих стен использовать блоки прочностью не ниже М25 и М35.

Последовательность производства блоков можно представить по следующим шагам:

- Производство щепы и последующая просушка древесины на открытом воздухе;

- Подготовка защитного раствора для щепы;

- Смешиваем щепу и защитный раствор в бетономешалке;

- В процессе перемешивания добавляем сначала цемент, затем воду;

- Готовая смесь заливается в заготовки.

Чтобы произвести кубометр арболита марки М15 понадобится следующее количество ингредиентов:

- 280 кг древесной щепы;

- 260 кг цемента;

- 360 литров воды;

- 12 килограмм защитных средств.

Необходимое оборудование

В текущем бизнес плане рассматриваем цех с объемом 500 м3 выпуска готовой продукции в месяц. Распространенные на рынке мини-станки нам не подходят, с таким объемом требуется следующие установки для производства арболитовых блоков:

- щепорез промышленный для заготовки щепы;

- бетономешалка для производства готовой смеси;

- дозатор для подачи определенного количества смеси;

- вибростол для заполнения пустот в форме;

Разобрав расходы предприятия, спрогнозируем выручку бизнеса. Средняя рыночная стоимость 1 м3 блока арболит составляет 3 500 рублей. При полной загрузке предприятия и сбыте всего объема произведенной продукции месячная выручка завода составит 1 750 000 рублей. За вычетом всех расходов чистая прибыль бизнеса по производству арболита составит 250 000 - 350 000 рублей. Таким образом окупить первоначальные вложения инициатор проекта сможет уже в первые 6-8 месяцев работы. Самое главное в этом бизнесе, произвести предварительные расчеты путем разработки бизнес плана по изготовлению арболитовых блоков, чтобы быть уверенным при планировании свое деятельности, желаем успехов.

Производство арболитовых блоков. Состав смеси и пропорции

Когда готовится производство арболитовых панелей, надо тщательно подбирать состав смеси и соотношение между ее частями. В качестве наполнителя неизменно выступают отбросы переработки дерева. Но так как арболит является разновидностью бетона, он содержит цемент.

Благодаря органическим компонентам материал отлично удерживает тепло и не пропускает посторонние звуки. Однако, если нарушены основные пропорции, эти качества нарушатся.

Надо понимать, что лишь некоторые виды стружки могут применяться для производства арболита. В этом его существенное отличие от опилкобетона. Согласно действующему ГОСТ, жестко регламентированы габариты и геометрические характеристики всех фракций материала.

Щепу делают, дробя нетоварную древесину. Длина щепок варьируется от 1,5 до 4 см, наибольшая ширина их составляет 1 см, а толщина должна быть не более 0,2 — 0,3 см.

В результате специальных научно-практических исследований было установлено, что самая лучшая щепа:

- по форме напоминает портняжную иглу;

- имеет длину до 2,5 см;

- имеет ширину от 0,5 до 1 и толщину от 0,3 до 0,5 см.

Причина проста: дерево при иных пропорциях поглощает влагу неодинаково. Соблюдение рекомендованных исследователям габаритов позволяет компенсировать разницу.

Кроме размеров, надо тщательно отбирать и породы дерева. Ель, бук подойдут, но лиственница не годится. Можно применять березовое и осиновое дерево .

Независимо от выбранной породы, надо непременно применять антисептические смеси.

Они позволяют избежать возникновения плесневых гнезд или поражения сырья иными патологическими грибками.

В производстве арболита иногда применяют кору и хвоинки, но их предельная доля составляет 10 и 5% соответственно.

Еще иногда берут:

- льняную и конопляную костру;

- солому риса;

- стебли хлопка.

Наибольшая длина таких компонентов составляет максимум 4 см, а ширина должна быть не более 0,2 — 0,5 см. Запрещено использовать паклю и очесы больше, чем 5% от массы употребляемого наполнителя. Если применяется костра льна, ее придется 24-48 часов вымачивать в известковом молоке. Это намного практичнее, чем 3 или 4 месяца выдерживать на открытом воздухе. Если не прибегнуть к такой обработке, содержащиеся в составе льна сахара будут разрушать цемент.

Что касается самого цемента, чаще всего для производства арболита применяют портландцемент . Именно его начали использовать для этой цели еще несколько десятилетий назад. Иногда к портландцементу добавляют вспомогательные вещества, которые увеличивают морозостойкость конструкций и улучшают другие их характеристики. Также в отдельных случаях может употребляться стойкий к сульфатам цемент. Он эффективно противостоит воздействию ряда агрессивных веществ.

ГОСТ требует, чтобы в теплоизоляционный деревобетон добавляли только цемент марки М-300 и выше. Для конструкционных блоков применяют лишь цемент категории не ниже М-400. Что касается вспомогательных добавок, их масса может составлять от 2 до 4% суммарной массы цемента. Количество вводимых компонентов определяется маркой арболитовых блоков. Хлорид кальция и сульфат алюминия употребляют в объеме не более 4%.

Таково же предельное количество смеси хлорида кальция с сульфатом натрия. Есть еще пара комбинаций, в которых хлористый алюминий объединяется с сульфатом алюминия и хлоридом кальция. Эти два состава употребляются в количестве до 2% от общей массы закладываемого цемента. В любом случае соотношение между вспомогательными добавками 1: 1 . Но чтобы эффективно сработали вяжущие компоненты, требуется использовать воду.

В ГОСТ прописаны жесткие требования к чистоте используемой жидкости. Однако в реальном производстве арболита часто берут любую воду, которая пригодна для технических нужд. Нормальное схватывание цемента требует подогрева до +15 градусов . Если температура воды падает до 7-8 градусов тепла, химические реакции идут намного медленнее. Соотношение компонентов подбирают так, чтобы обеспечить необходимую крепость и плотность деревобетона.

Изделия из арболита можно армировать при помощи сеток и стержней из стали. Главное, чтобы они соответствовали нормам отраслевых ГОСТ.

Стандарт требует от производителей дважды за смену или чаще тестировать приготавливаемую смесь на соблюдение таких показателей:

- плотность;

Тестирование проводят в специальной лаборатории. Его проводят для каждой партии смеси на 7 и на 28 сутки после затвердевания. Стойкость к морозу определяют обязательно и для декоративных, и для несущих пластов.

Чтобы выяснить теплопроводность, мерят ее на отобранных по специальному алгоритму образцах. Определение влажности производят на пробах, отбираемых из готовых каменных блоков.

Изготовление арболитовых блоков своими руками. Свойства, достоинства и недостатки

Для частного застройщика при выборе строительного материала важны технические характеристики материала. Давайте рассмотрим арболитовые блоки с этой стороны. Итак, характеристики и их краткая расшифровка:

- Теплопроводность — 0,08 — 0,14 Вт/м°C (в зависимости от плотности, чем больше плотность, тем выше теплопроводность). Характеристики сравнимы с древесиной. У нее этот показатель 0,14 Вт/м°C, у керамического кирпича 0,6-0,95 Вт/м°C. То есть дои из арболитовых блоков будет теплым, а ширина стен небольшой. Для средней полосы России в домах постоянного проживания рекомендуют делать стены толщиной 30-40 см.

- Морозостойкость — 25-50 циклов. Этот параметр означает, что стены могут без ущерба для их качеств замерзать/размерзаться от 25 до 50 раз (зависит от производителя). Если дом постоянного проживания, то он замерзать не будет вообще. Для неотапливаемых дач срок службы 25-50 лет вполне приемлемый.

- Прочность при сжатии — 0,5-5 МПа. Это — одна из самых привлекательных черт арболита — его тяжело разрушить. Еще момент: он восстанавливает свою форму после снятия нагрузки. То есть, ударив кувалдой, сделать вмятину можно, но через некоторое время она выровняется — частино или полностью зависит от «тяжести» нанесенного повреждения.

Технические характеристики арболитовых блоков

- Прочность на изгиб 0,7-1 МПа. Это значит, что при появлении каких-то перекосов в конструкции (неравномерно сел фундамент) блоки из арболита не лопнут, компенсируют достаточно большую нагрузку.

Что нужно для производства арболитовых блоков. Бизнес-идея – Производство арболита

Как известно, наша страна славится большим количеством деревообрабатывающих производств. Не секрет, что при обработке древесины остается очень много древесных отходов (опила, щепа) большая часть из которых просто выбрасывается. Однако именно отходы деревообработки зачастую могут служить для организации производства высококачественного материала, к одному из которых относится арболит.

Арболит или древесный кирпич является недорогим и экологически чистым строительным материалом, используемым при строительстве малоэтажных зданий и сооружений, а также служащий в качестве утеплителя несущих стен. Сам материал представляет из себя блок размером примерно 500х250х200мм, состоящий из смеси опилы, цемента, воды и сернокислого алюминия (или хлористого кальция).

Основная привлекательность арболита в том, что большая часть сырья для его изготовления является почти бесплатным (опила, песок, вода). Благодаря этому достигается низкая себестоимость продукции, что позволяет получать дополнительную прибыль. Более того, для организации бизнеса не требуется много ресурсов, рабочей силы и больших производственных площадей.

Производство арболита выгодно по следующим причинам:

- Не высокие стартовые вложения на организацию бизнеса;

- Низкая себестоимость готовой продукции;

- Арболит – недорогой и экологический чистый строительный материал, спрос на который будет только расти.

Сколько нужно денег для старта бизнеса по производству арболита

Данный бизнес предполагает организацию небольшого мини-предприятия по производству арболита с объемом выпуска 500 м3 продукции в месяц. Для организации дела потребуется инвестиции в размере 900 000 рублей.

Смета стартовых затрат выглядит следующим образом:

- Смесительная станция – 120 тыс. рублей;

- Пресс-формы (30 штук) – 110 тыс. рублей;

- Комплект ручных трамбовок – 15 тыс. рублей;

- Сушильная камера – 350 тыс. руб.;

- Металлические поддоны – 30 тыс. рублей;

- Щепорубительная машина РРМ-5 – 150 тыс. рублей;

- Дополнительное оборудование (дозаторы цемента, щепы) – 50 тыс. рублей;

- Прочие расходы – 75 тыс. рублей;

Итого – 900 тысяч рублей.

Какую систему налогообложения выбрать для бизнеса по производству арболита

Для осуществления производственной деятельности необходимо зарегистрировать индивидуальное предпринимательство в местном отделении ФНС. В качестве системы налогообложения целесообразно выбрать упрощенную систему налогообложения (УСН) – 6% от валового дохода. После найма первых сотрудников необходимо встать на учет как работодатель в ПФР и ФСС и ежемесячно уплачивать страховые взносы за работников.

С чего начать бизнес по производству арболита

Для выпуска продукции объемом 500 м3 в месяц потребуется аренда помещения площадью не менее 250 м2.

Благодаря установке в помещении сушильной камеры сроки выдержки арболитных блоков сокращаются до нескольких часов.

Площадь помещения будет разделена на:

- Зона производства – 50 м2;

- Зона выдержки и сушки – 100 м2;

- Зона складирования готовой продукции – 100 м2.

Предприятие будет работать в одну смену (8часов) 5 дней в неделю. В штатное расписание предприятия будет входить 6 человек: 4 разнорабочих, бухгалтер и менеджер по продажам и снабжению. Для разнорабочих будет установлен посменный график работы 2/2.

Таблица №1: Планируемое штатное расписание на предприятии

Преимущества арболитных блоков

Арболит, как строительный материал, обладает рядом преимуществ, к которым относятся:

- Арболит – экологически безопасный строительный материал;

- Толщина арболита всего 30 см, но при этом его теплоизоляционные и звукоизоляционные свойства выше чем стена толщиной в три кирпича (75 см);

- Легко подвергается любой механической обработке, будь то пиление, шлифовка, сверление и т.д.;

- Блоки арболита, в отличие от дерева, не подвергаются процессам гниения, заражению грибком и другими микроорганизмами;

- Строительство зданий и сооружений с помощью арболитных блоков проходит в самые короткие сроки с наименьшими затратами сил и финансовых средств;

- Высокая огнестойкость позволяет применять его для строительства объектов с повышенными противопожарными требованиями;

- Относится к легкому строительному материалу. Его масса намного меньше, чем вес большинства других строительных материалов;

Оборудование для производства арболита

К основному оборудованию для организации производства относятся:

- Смесительная станция, (3 куб.) для подготовки арболитной массы;

- Пресс-формы для изготовления блоков заданного размера (300*200*500 мм, 500х250х200мм и т.д.);

- Комплект ручных трамбовок или оборудования для виброуплотнения.