Применение арболита в монолитном строительстве. Производство монолитного арболита

- Применение арболита в монолитном строительстве. Производство монолитного арболита

- Опалубка для арболита. Выбор арболитовых блоков для кладки

- Монолитный арболит состав. Из чего состоит арболит

- Недостатки монолитного арболита. Арболит плюсы и минусы

- Монолитный костробетон. Костробетон и кирпичи из конопли, преимущества перед стандартным кирпичем при строительстве дома

Применение арболита в монолитном строительстве. Производство монолитного арболита

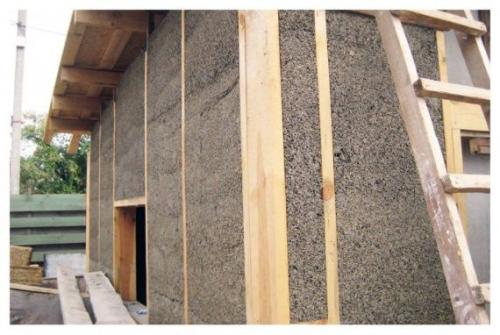

Этот материал значительно отличается от своих «товарищей». Арболит не умеет «течь». Это же древесная щепа в своей основе. В своем первичном состоянии этот будущий бетон лежит «горкой». И он не заполняет форму своей массой, как другие виды легкого бетона.

Еще раз подчеркнем: строительство монолитного арболитового дома своими руками – это не проблема. Проблемой является попытка самостоятельно создать монолит, заложив вручную приготовленную смесь в опалубку, а потом попытавшись каким-то образом утрамбовать получившееся.

Прессовка производится в кустарных условиях удивительными способами – с применением различных девайсов или без – вплоть до топтания на арболите ногами или уминания его руками. Физических усилий приложено огромное количество, времени потрачена масса, а углы опалубки, вероятно, так и не будут заполнены.

С производством монолитного арболита на специализированном производстве дело обстоит совершенно иначе:

Для прессовки на линиях используется огромное давление – примерно 200 атмосфер. Ни ногами, ни руками даже десятка человек такого давления не достичь – это физически невозможно.

В процессе прессовки щепа, являющаяся органическим заполнителем арболита, сжимается. В зависимости от типа арболита – от 20 до 80 (!) процентов. Потом получившаяся смесь оставляется примерно на сутки в зафиксированном состоянии. Если этот нюанс упустить, произойдет процесс редеформации, и итоговый материал будет недостаточно плотным.

Опалубка для арболита. Выбор арболитовых блоков для кладки

При выборе арболитовых блоков следует обращать внимание на ряд факторов, свидетельствующих об их надлежащем качестве.

Сертификат

Производство арбоблоков регламентируется положениями ГОСТ №19-222-84. При покупке обязательно следует проверить наличие сертификата соответствия материала требованиям ГОСТа.

При изготовлении арболитовых блоков должен использваться портландцемент марки не менее М-400, а также соблюдаться технология отливки.

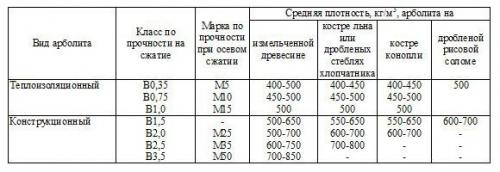

Плотность

Согласно положениям строительных нормативов, блоки с плотностью менее 500 кг/м куб. относятся к теплоизоляционным: ими можно только утеплять здание. Для возведения несущей стены можно использовать только арбоблоки с плотностью свыше 500 кг/м куб. Монолитное строительство домов из арболита регламентируется теми же правилами – монолит должен обладать той же плотностью, что и блоки.

Таблица 2. Виды и характеристики деревобетона

Заполнитель

В качестве заполнителя могут использоваться различные органические компоненты: древесная щепа, солома льна, конопли, хлопчатника и т.д.

Рекомендуемый вариант заполнителя – это щепа сосны, так как она содержит наименьшее количество сахаров, что обеспечивает блоку наилучшие технические характеристики. Размер технической щепы строго регламентирован и не должен превышать 40X10x5 мм.

Древесная щепа – главная составляющая арболитового блока

Древесная щепа – главная составляющая арболитового блока

Внешний вид и размеры

Размеры арбоблоков из одной партии не должны различаться более, чем на 0,5см. После заливки срок выдержки блока в опалубке должен составлять не менее 6ч, пока цементный раствор не приобретёт достаточную прочность.

Если блоки имеют значительный разброс в линейных размерах или неправильную геометрию, значит, распалубка была произведена раньше положенного срока.

Примеси не должны выделяться фактурой и цветом, иначе это может свидетельствовать о нарушениях технологии производства.

Стеновые панели из арболита не должны превышать максимально допустимых размеров: длина 2,5 м при ширине 1,25 м и плотности выше 500 кг/м куб. Панель большего размера не будет обладать необходимой прочностью, и использовать её при возведении несущей стены недопустимо.

Монолитный арболит состав. Из чего состоит арболит

Другое название материала — деревобетон.

Состав арболита.

- Вяжущее вещество. Используется сульфатостойкий (кроме пуццоланового) или портландцемент. С целью повышения морозостойкости может применяться материал со специальными добавками. По ГОСТ 19222-84 арболит изготавливают из цемента следующих марок: для теплоизоляционного — не ниже М300, для конструкционного — М400 или выше.

- Вода. Вступает в реакцию с вяжущим компонентом, что приводит к образованию прочной кристаллической структуры.

- Наполнитель. Применяются древесная щепа или растительные остатки.

- Химические добавки.

Компоненты должны соответствовать ряду требований.

Древесная щепа

Сырьем для производства наполнителя служат:

- отходы деревообрабатывающей промышленности;

- горбыль, сучья, верхушки, тонкие ветки и прочая некондиционная древесина.

Применяется т.н. игольчатая щепа со следующими размерами:

- длина — 15-25 мм;

- ширина — 5-10 мм;

- толщина — 3-5 мм.

При указанных геометрических параметрах нивелируется разница по впитыванию влаги вдоль и поперек волокон, что требуется для качественной обработки наполнителя.

Опилки не используют: материал с таким наполнителем изготавливается по другой технологии.

Для изготовления щепы лучше использовать хвойные деревья (пихту, сосну, ель) по причине низкого содержания сахаров.

Сахар в древесине, если оставить его как есть, значительно снизит прочность блоков.

Допускается применять и некоторые лиственные деревья:

- березу;

- осину;

- тополь;

- дуб.

Однако, в этих породах уровень сахаров выше, значит, увеличится расход химреагентов на стадии подготовки наполнителя.

Лиственницу и бук не используют совсем, т.к. для их минерализации придется увеличить расход добавок вдвое.

Более подробно про щепу для арболита есть отдельная статья на сайте, расположена тут

Химические вещества

Крайне важны. Арболит, состав которого химически чист, крайне сложно довести до необходимого качества.

Выполняют они комплексную функцию.

- Расщепляют углеводы, содержащиеся в органическом наполнителе. Без этого они в условиях щелочной среды цементной смеси распадаются на водорастворимые сахара (химия процесса имеет вид гидролиза), делающие бетон рассыпчатым.

- Уничтожают споры грибов, бактерии и прочую биоту, способную вызвать гниение органики.

- Закупоривают поры растительных остатков, вследствие чего те не впитывают воду из раствора. Без этого наполнитель разбухал бы, приводя к появлению трещин в материале (вспучиванию блока).

Основными добавками являются.

- Сернокислый алюминий. Расщепляет сахара в органическом наполнителе за 1 неделю и ускоряет созревание бетона (но время схватывания остается тем же). Применяется в большинстве случаев.

- Хлористый кальций. Подмешивается к сернокислому алюминию в качестве антисептика. Уничтожает бактерии в наполнителе и предотвращает их появление в щепе на гранях блока. Ускоряет отвердение. Допускается его замена на хлористый алюминий.

- Силикат натрия или калия (жидкое стекло). Закупоривает поры в органике, предотвращая впитывание влаги с последующим разбуханием. Применяется после расщепления сахаров.

Вместо сульфата алюминия и хлористого кальция, если те недоступны, можно использовать гашеную известь. Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев — при пересыпке сухим реагентом, и 1 месяца — с применением известкового молока.

Известковое молоко- удобный и надёжный способ обработки щепы. Для его приготовления 50 кг извести разводят в 200 л воды. Таким объемом обрабатывают 4 куб.м щепы.

Сахара расщепляются и естественным образом, но для этого измельченный наполнитель следует сушить на открытом воздухе в течение 3 месяцев.

В состав арболита по ГОСТ, кроме основных добавок, включаются дополнительные.

- Ускоритель отвердения — нитрат кальция. Стимулирует схватывание раствора.

- Пенообразователь из жидкого стекла на основе канифоли и едкого натра. Снижает плотность материала и его теплопроводность.

- Воздухововлекающие — смола древесная омыленная. Повышают морозостойкость и пластичность смеси, снижают риск ее расслоения.

- Гидрофобизатор — этилсиликонат натрия или полигидросилоксан. Снижает водопроницаемость.

Органика в составе

Кроме щепы, в качестве наполнителя применяют следующие растительные остатки:

- Измельченную кору (не более 10% массы раствора).

- Хвою (до 5%).

- Солому риса.

- Одревесневшие части стеблей прядильных растений (костру). В основном используют лен, коноплю и хлопчатник. Допускается содержание пакли и очесов не более 5% от массы раствора.

Сырье измельчают до размеров, указанных в ГОСТ 19222-84: длина фрагмента менее 40 мм, ширина — 2-5 мм.

Требуется точно соблюдать процедуру подготовки органического наполнителя, иначе в нем остаются сахара, придающие бетону рассыпчатость. Особенно богат углеводами лен.

Для замеса используется чистая вода (из централизованной сети, скважины или колодца).

Недостатки монолитного арболита. Арболит плюсы и минусы

Почему с арболитом удобно работать? Причин несколько:

- вес арболитового блока в несколько раз меньше, чем силикатного или керамического. По объему один блок заменяет от 15 до 19 обычных кирпичей, следовательно, строительство займет намного меньше времени

- легкость обработки. Арболит можно обрабатывать, как древесину. Он легко распиливается, в нем прочно фиксируются гвозди и саморезы (без дюбелей), его легко штукатурить

- 0блоки поглощают кладочный раствор, вследствие чего после его высыхания образуется монолит

- древобетон не разбивается при ударе. В ходе перевозки даже с самыми элементарными мерами безопасности у ваших блоков не оббобьются углы и грани, не изменится геометрия

- возможность строительства при минусовой температуре.

О достоинствах самого материала мы уже говорили, теперь перечислим плюсы готового здания из арболита:

О достоинствах самого материала мы уже говорили, теперь перечислим плюсы готового здания из арболита:

- арболитовая «коробка» имеет в два раза меньший вес, чем керамзитобетонная и в 4 раза меньший, чем кирпичная. Принимая во внимание тот факт, что на фундамент под тяжелые материалы расходуется примерно 30 % всего бюджета, то экономия получается значительная

- здание из древобетона сопротивляется огню так же долго, как камень. На протяжении часа пожара арболит обуглится не больше, чем на 30 мм, тогда как дом из дерева существенно выгорит

- арболитовые стены не трескаются в процессе естественной усадки фундамента, а незначительно прогибаются, аналогично бревенчатым. Вследствие высокой изгибной и ударной прочности из древобетона возводят строения в сейсмоактивных регионах

- в такой стене просто не может быть «мостиков холода». Пористая структура блока поглощает цементный раствор, и стена становится монолитом

- легкость отделки, как внутренней, так и наружной. Можно применять штукатурку, вагонку, сайдинг (деревянный, металлический, виниловый или другой), блок-хаус. Для внутренней отделки также представлен широкий выбор материалов

- уникальная вытесняющая вентиляция. Ни один другой вид легкого бетона не обеспечивает естественного воздухо- и влагообмена без «застойных зон». Такими показателями обладают бревенчатые или брусовые дома

- арболитовое здание можно назвать антикризисным вариантом, вследствие существенной экономии на облегченном фундаменте, пропитках и теплоизоляции.

Монолитный костробетон. Костробетон и кирпичи из конопли, преимущества перед стандартным кирпичем при строительстве дома

Костробетон – это натуральный строительный материал, который состоит из рубленной конопляной костры, побочных продуктов после обработки стебля, а также известь в качестве связующего элемента.

Материал довольно быстро восполняется, для постройки дома с площадью 120 кв. м. достаточно, около 1 га, которая за 14 недель вырастет на 4,2 метра. На протяжении этого времени растение впитывает огромное количество углекислого газа и совершенно не требует пестицидов или гербицидов. В результате человек получает безвредный для него и окружающей среды материал.

Замес из костры

Для приготовления 1 м³ костробетона требуется: 35 кг цемента марки не ниже 400, 60 кг конопляной костры, 500 кг песка, 250 л воды.

Костру перемешивают с песком, затем добавляют цементную смесь, тщательно перемешивают, после чего укладывают смесь слоями по 10-15 см и трамбуют.

Костробетон имеет массу потенциально возможных областей применений, например, замена деревянных перегородок для модернизации изоляции стен. Материал уже многие годы используется в Европе для строительства жилых домов, коммерческого строительства зданий или складов.

Преимущества использования костробетона действительно многочисленные. Хотя на него и не возлагается несущая нагрузка, материал добавляет прочности всему каркасу здания, которая растет со временем, пока субстанция постепенно затвердевает.

Довольно низкая плотность костробетона делает его и чрезвычайно легким. Также он обладает и свойствами изоляции, благодаря чему расходы на отопление сокращаются практически в два раза. Материал дышащий, из-за чего происходит естественная вентиляция и регуляция влажности, что предотвращает рост плесени и бактерий.

Костробетон, в отличие от кирпича, обладает широким спектром возможностей по обработке в процессе строительства и использования

- легко пилится, рубится, сверлится, что позволяет быстро и просто подгонять блоки до нужных размеров;

- позволяет вбивать гвозди и использовать шурупы, что делает обустройство дома простым, как в деревянном строении;

- обеспечивает отличную связь с различными отделочными материалами, штукатурка прочно удерживается на стеновых поверхностях без армирующей сетки;

- способен работать на изгиб при превышении максимальных нагрузок (при колебаниях здания, вызванных усадкой) и затем легко восстанавливает свою форму, в то время как кирпич и все аналогичные материалы подвергаются растрескиванию.

Преимущества использования костры в строительстве домов

- Повышенная устойчивость. Показатель устойчивости к внешним воздействиям таких домов в разы превышает соответствующий показатель традиционных построек.

- Низкая себестоимость. Просчитано, что построить дом из конопли значительно дешевле, чем, например, из кирпича или бетона.

- Биологическая активность материала. Уникальные свойства растения оказывают оздоровительное воздействие на организм человека и угнетающее – на представителей всех классов грибков и насекомых.

- Повышенная теплоустойчивость. Еще одно свойство конопли, позволяющее поддерживать на более высоком уровне относительное постоянство температуры при периодически изменяющихся теплопоступлениях.

Преимущества костробетона перед кирпичем

У костробетона с несущими свойствами до 3-х этажей — 600кг/м3 (он относится к группе легких бетонов), размеры блока — 500х300х200мм (0.03 м3). У кирпича с аналогичными конструкционными возможностями — 1500-2000кг/м3, стандартный размер — 250х120х65мм (объём 0.00195 м3). Соответственно, вес кирпича как минимум в 2.5-3.5 раза больше, чем аналогичного объема костробетона. А с учетом различий в тепловых свойствах — требуемая масса кирпича для строительства дома аналогичного качества уже будет в 10-15 раз выше. То есть, даже одна только стоимость транспортировки материала уже делает кирпичный дом значительно дороже. Из-за такого серьёзнейшего различия проекты кирпичных домов предусматривают использование значительно более тяжелого, а значит — и более дорогого фундамента.

При использовании костробетона получаем следующие преимущества перед использованием кирпичей:

— меньший вес и объем необходимых стройматериалов;

— меньшие затраты на доставку и хранение материалов;

— высокая экологичность и биостойкость;

— высокая теплоизоляция при меньшем объеме материала;

— высокая сейсмостойкость и прочность;

— упрощение отделочных работ и обустройства интерьера.