Какой фундамент нужно уложить под домом из арболита. Изготовление арболитовых блоков своими руками

- Какой фундамент нужно уложить под домом из арболита. Изготовление арболитовых блоков своими руками

- Вес дома из арболита. Точность дозировки компонентов и соблюдение технологии

- Дом из арболита на винтовых сваях. Свайный фундамент для дома из арболита

- Фундамент под гараж из арболита. Гараж

- Фундамент для опилкобетона. Изготовление опилкобетона — состав и пропорции для блоков и монолита, отзывы строителей

- Арболитовые блоки с облицовкой. Описание и особенности производства

Какой фундамент нужно уложить под домом из арболита. Изготовление арболитовых блоков своими руками

Изготовление арболитовых блоков своими руками, не так сложно, как кажется на первый взгляд. Необходимо, всего-лишь, досконально знать и хорошо понимать сам процесс производства арболитовых блоков и их составляющие.

Состав арболитового дома

Наполнитель, который используют для рабочего раствора, как правило, являются простые опилки со стружкой. Соотношение этих двух индигриентов, обычно одинаковое. Но можно использовать и другую пропорцию. Например, одну часть опилок и две – стружек.

Есть некоторые нюансы, правильного производства арболитовых блоков своими руками. Перед тем как приготовить качественный раствор, где-то за 3-4 месяца, обычные древесные отходы (стружки и опилки) расстилают на улице, на специально подготовленной, обязательно открытой для воздушных масс, площадке. Время от времени, настил из древесных отходов, хорошо обрабатывают известковым раствором или просто периодически перелопачивают.

Обработка, субстанции из опилок, проводится в следующей последовательности. В начале, известь разбавляют до 1,5% состава. На каждый кубометр сырья, как правило, внедряют по 200 литров. После этого, наполнитель добавляют в известковый состав. Далее, полученную массу, выдерживают от 2 до 3 дней. При этом, не стоит забывать перемешивать, этот «компост», 1-2 раза в сутки. Такие несложные манипуляции, точно не позволят, древесному сырью-наполнителю, начать гнить.

Формирование арболитовых блоков своими руками

После, как только сырьё достигло нужной кондиции, начинаем формирование арболитовых блоков своими руками. Для того, чтобы блоки получались ровными, как правило, для формы используют ящики из дерева, объёмом 0,3 м³. В деревянную ёмкость, засыпается некоторое количество опилок, поливается водой и тщательно, при помощи лопаты, перемешиваются. Далее, согласно пропорции, добавляется цемент. Для облегчения и ускорения процесса, можно использовать бетономешалку.

Пропорции готовой смеси:

- 1 доля цемента;

- 1 доля извести;

- 9 долей опилок.

Если требуется, то в раствор можно добавить и другие, непротиворечащие цементному составу, укрепляющие и утепляющие составляющие. Для качественного формирования арболитовых блоков, как правило, полученный состав заливают в формы, которые сделаны из досок, толщиной 15-20 мм. Оптимальные габариты, таких формировочных коробок: 250×250×500 мм.

Для дополнительного удобства, каждую форму, изнутри, обшивают фанерой и куском линолеума. Такой подход к обустройству конструкции, значительно ускоряет производство: серьёзно упрощает выемку готовой продукции из формы. Весь процесс формирования блока из арболита, обычно длится в пределах 12-14 дней.

Быстро и качественно твердеет арболит, при рабочей температуре 20-22°C. После, готовый продукт нужно вынуть из короба и переместить под какой-нибудь навес. Под ним, арболитовые изделия смогут быстро набрать должную прочность и крепость.

Правильно проверить блок из арболита, на готовность к использованию, довольно легко. Обычно, в самую широкую часть продукта, вбивается обычный гвоздь. Далее, арболитовый кирпич роняют на твердую поверхность. Если он останется целым, значит его можно смело отправлять на стройку.

Вес дома из арболита. Точность дозировки компонентов и соблюдение технологии

Арболитовые блоки производятся из древесной щепы, цемента, химических добавок и воды. Древесная щепа должна быть правильного калибра – этот параметр влияет на прочность. Размер щепы по ГОСТу должен быть таким: максимум 40 миллиметров по длине, 10 по ширине и 5 по толщине. Лучшие показатели блоков обеспечивает щепа с размерами: 25 по длине, от 5 до 10 по ширине и от 3 до 5 миллиметров толщины.

Щепа должна быть чистой, без грунта, листьев, коры – тырса, опилки, солома, костра понижают прочностные характеристики. Но если листьев в составе будет не более 5% и коры не больше 10%, существенно на свойствах арболита это не скажется.

Часто арболит производят при деревообрабатывающих предприятиях и лесопилках, утилизируя отходы, но такой вариант обычно приводит к низкому качеству блоков из-за некачественного сырья (в работу отправляют все, что есть). Лучше приобретать арболит производителей, имеющих оборудование и занимающихся созданием арболита в качестве основного вида деятельности.

Технология должна соблюдаться точно и в плане типа щепы. Для производства блоков может использоваться разная древесина, но каждый сорт предполагает свои особенности: лиственница требует удвоенного объема минерализаторов, например. Обычно щепу делают из ели, сосны, лиственные породы используются реже.

Методы улучшения сцепления щепы с вяжущим:

- Интенсивная сушка сырья в течение нескольких месяцев до производства.

- Минерализация щепы в специальном растворе.

Лучше всего, когда используются оба метода. В таком случае удается повысить биологическую стойкость материала, понизить водопроницаемость готовой конструкции. Для минерализации применяют жидкое стекло, хлорид кальция, сернокислый глинозем, силикат-глыбу.

Состав арболитовых блоков предполагает правильный объем воды. Щепу засыпают в специальный смеситель принудительного действия, где вода и минерализатор смешиваются, распределяются равномерно по поверхности наполнителя. Мешают около 20 секунд, потом засыпают цемент и смешивают еще 3 минуты.

Цемент берут обычно марки М400, чтобы арболитовые блоки были достаточно прочными. Желательно, чтобы цемент был свежекупленным, так как в процессе хранения он теряет свои свойства. Если же цемент предполагается хранить какое-то время, лучше выбирать марку М500.

Важные нюансы производства:

- Точность дозировки регламентирует ГОСТ, отклонения не должны быть более 2-3%.

- Важно, чтобы в составе было достаточно воды: если мало, не пройдет как нужно процесс гидратации вяжущего, если много – блоки получатся менее прочными, будут трудно выниматься из формы, продлится время до первичного схватывания.

- Объем минерализаторов – дозировки высчитываются в соответствии с типом древесины и величиной щепы, влажностью. Оптимальную дозировку желательно подбирать опытным путем.

- Температура смеси воды и минерализатора не должна быть ниже +15 градусов.

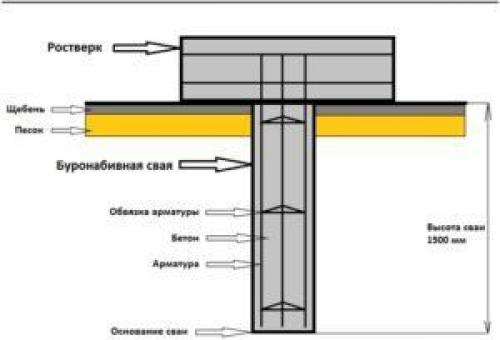

Дом из арболита на винтовых сваях. Свайный фундамент для дома из арболита

Такой фундамент для дома из арболитовых блоков применяется на местности со сложным грунтом. По типу монтажа различают железобетонные, буронабивные и винтовые сваи. Первый вариант фундамента на практике практически не применяется. Во-первых, дом из арболита – это лёгкая конструкция, которая не нуждается в массивном основании. Во-вторых, подобные работы требуют специального оборудования, что не позволяет выполнить их своими руками.

Буронабивные сваи считаются самым выгодным в финансовом отношении вариантом. Для их установки необходимо выполнить следующие действия:

- сначала необходимо наметить места, где будут расположены элементы опоры;

- для домов из арболита будет достаточно шага 2,5-3 м;

- затем необходимо выполнить углубление нужного диаметра и глубины;

- для этого в грунт погружают обсадные колонны, из полости которых извлекают грунт;

- полученную нишу укрепляют арматурой;

- подготовленную скважину нужно заполнить бетоном и хорошо его утрамбовать;

- обсадные колонны в этом случае играют роль опалубки, которую в завершении процесса извлекают из земли.

Структура буронабивной сваи

Структура буронабивной сваи

Для армирования буронабивных свай рекомендуется использование вертикальных прутьев. Они повысят прочность опоры и позволят надежно связать её с ростверком.

Другим способом, как выполнить фундамент под дом из арболита своими руками, является применение винтовых свай. Их особенностью является заостренный наконечник и лопасти. Всё это позволяет усилиями 2 или 3 человек вкрутить опору в землю.

Недостатком подобного выбора является сравнительно низкая устойчивость винтовых свай к воздействию ржавчины. Поэтому их обязательно обрабатывают специальными защитными средствами перед погружением в грунт. Вторым минусом при покупке таких свай является высокая стоимость. По расчётам специалистов, разница в цене может составлять до 1500 р за одну опору.

Фундамент на винтовых сваях с ростверком

Фундамент на винтовых сваях с ростверком

Для дополнительного укрепления фундамента и дополнительного распределения нагрузки на опоры применяется ростверк. Для домов из арболита чаще используют заглубленный ростверк. При этом глубина составляет около 20 см. Возможен выбор варианта с висячим ростверком. В этом случае стены будут подняты над поверхностью примерно на 10 см.

Блоки и плиты из арболита в современном строительстве считаются качественным материалом для возведения жилых домов до 3 этажей. К его достоинствам относят хорошие теплоизоляционные свойства, экологическую чистоту, высокую прочность и устойчивость к высоким температурам и открытому огню.

К числу недостатков материала относят неустойчивость к воздействию влаги, поэтому применение арболита для заливки ленточного фундамента считается недолговечным, хотя и стоит он значительно дешевле, чем обычный бетонный раствор.

Поскольку конструкция из арболитных плит считается достаточно лёгкой, она не требует массивного основания по типу монолитной плиты. Чтобы дом стоял прочно, обычно применяют ленточный или свайный фундамент.

Чтобы выбранная конструкция была прочной, необходимо тщательно выполнять инструкции, касающиеся армирования перед заливкой бетонной смеси и обработки винтовых свай антикоррозийными покрытиями.

Фундамент под гараж из арболита. Гараж

В большинстве своем гараж не относится к помещениям, которые отапливаются зимой: автомобилю большая разница между температурой в гараже и температурой на воздухе может нанести существенный вред. Однако какое-то утепление необходимо, чтобы обеспечить минимальный комфорт хозяину бокса. Арболит прекрасно подходит для этой роли: отзывы о гаражах из арболитовых блоков в большинстве случаев положительные.

- Фундамент сооружают легкий, как правило, ленточный. В большинстве случаев обходятся без цоколя.

- Кладка стен обычная, с перевязкой. Для кладки используют или перлитовый раствор. Поскольку высота гаража не превосходит 2,5 м, то армирование необязательно. Можно использовать пластиковую армирующую сетку, чтобы придать строению более аккуратный вид.

- Поскольку перекрытий в гараже не предполагается, то армирующий пояс в вахней части стен не устраивается. Используются деревянные балки или стальные фермы. Кровля – профнастил.

- Арболит превосходно держит крепеж, поэтому раму для ворот установить просто. Любые стеллажи и полки тоже проблемой не являются.

- Для надежности гараж можно отделать штукатуркой, особенно если речь идет о дождливом регионе.

Очень большое значение для долговечности строения имеет качество материала: арболит непросушенный, включающий посторонние предметы, дает усадку, создает трудности при кладке и изнашивается намного быстрее. Судя по отзывам этот вопрос и является камнем преткновения при выборе материала для гаража.

Фундамент для опилкобетона. Изготовление опилкобетона — состав и пропорции для блоков и монолита, отзывы строителей

Бетон при использовании опилок в качестве наполнителя на ближе к классике, нежели арболит.

Все дело в присутствии в составе опилкобетона песка.

Как бы ни были похожи по составу между собой арболит и опилкобетон — , и она, порою, существенна.

Разбирать отличия не будем, рассмотрим подробно лишь сам опилкобетон.

- конструкционный ( средняя плотность от 800 до 1200кг/м3).

Как и любой другой бетон, опилкобетон лучше всего набирает прочность в тепле и влажности, так как влага быстро не испаряется и идет на образование цементного камня.

Плюсы

Главными преимуществами опилкобетона считаются:

- Дешевизна основных компонентов.

- Простота изготовления.

- Долговечность построек.

- Экологичность.

- Отличная теплозащита.

- Наработанная за десятилетия использования методика изготовления и применения.

Минусы

Основной недостаток всего один: не все опилки подойдут для этого материала. Если в случае ссахара из щепы удалялись при отлежке, и по соотношению объема щепы и удельной площади щепы распад сахаров не сильно влиял на цемент, то в случае с опилкобетоном процесс распада сахаров сильно влияет на сам цемент внутри блока.

Изготовление

В процессе производства опилкобетона важно брать только максимально пригодные опилки от тех пород древесины, у которых содержание сахаров минимально . Оптимальные претенденты на вторую жизнь отходов в опилкобетоне:

- ель;

- сосна;

- берёза;

- тополь.

Лиственница, несмотря на высокие характеристики по плотности и прочности находится на самом последнем месте , с наибольшим содержанием сахаров.

Если у ели начало набора прочности начинается через две недели после схватывания, то окончание происходит где-то на сороковой день после изготовления. А вот у лиственницы этот период гораздо больше: от тридцати дней на начало набора прочности до ста сорока на окончание.

Все работы по монолитному опилкобетону нужно совершить еще весной , чтобы к осени уже все было закончено. Из-за выделяющихся сахаров опилки лучше доводить до кондиции на свежем воздухе, включая полив опилок водой с целью смыть остатки распада сахара.

Пара промывок водой уже обеспечит опилкам приемлемую кондицию для использования в процессе изготовления опилкобетона. Структура опилок при складировании навалом не даст начаться процессам гниения и горения. Так как они не спрессованы, влаги бояться не нужно.

Состав

Любая марка опилкобетона имеет в составе:

- цемент;

- песок;

- гашеную известь;

- опилки.

Различия в пропорциях наблюдаются только в соотношении компонентов смеси.

Для каждой марки опилкобетона существуют свои пропорции.

Компоненты

Готовим опилкобетон своими руками. Пропорции компонентов на 1м3 готовой смеси отобразим в виде таблицы:

| Марка опилкобетона | Цемента М400 на 1м3 (кг) | Известь гашеная на 1м3 | Песок | Опилки | Удельная плотность (кг/м3) | Коэф. теплопро водности |

| М10 (одноэтажный дом) | 90 | 165 | 530 | 210 | 950 | 0.21 |

| М15 (двухэтажный дом) | 135 | 105 | 610 | 200 | 1050 | 0.24 |

| М25 (технологические постройки) | 300 | 100 | 670 | 190 | 1250 | 0.37 |

Как видим, с увеличением количества цемента, назначение блоков больше сводится в область строительства нежилых строений. Это объясняется изменением коэффициента теплопроводности блоков , сводя на нет все усилия по отоплению здания. При использовании блоков марки М10 коэффициент составляет 0.21, что является очень хорошим показателем.

Для марки М15 этот коэффициент 0.24, что вызвано лишь небольшим увеличением требований к прочности, соответственно, и увеличением количества цемента для получения прочного блока для возведения двухэтажного дома. Для блока М25 коэффициент уже равен почти 0.39, что в два раза выше чем у блока М10. Это значит, что блок М25 в два раза холоднее, но из него можно строить большие помещения .

Золотая середина для опилкобетона — одноэтажные здания.

Пропорции

Пропорции опилкобетона отражены в таблице:

В единицах объема это означает следующее. При изготовлении опилкобетона:

- Марки М10:

Важно следовать именно такой рецептуре, потому что это было отработано десятилетиями , гораздо раньше арболита. Отсутствие прогрессии в количестве и пропорциях не должно смущать. В каждом отдельном случае компоненты работают по-разному.

Гашеная известь как компонент применяется и как средство обессахаривания опилок, так и минуя этот этап, путем введения требуемого количества пушонки в смесь.

Приготовление смеси

Как ни удивительно, самый легкий способ приготовления смеси — это ручной. При приготовлении опилкобетона своими руками обыкновенные бетономешалки не подойдут . Из-за легкости некоторых компонентов они так и рискуют остаться на стенках бетономешалки, либо просто плавать поверх воды. Порядок загрузки любой.

Арболитовые блоки с облицовкой. Описание и особенности производства

Выбрать надежного производителя, имеющего все сертификаты на товар — начать стоит именно с этого. Такие предприятия следуют всем тем требованиям, которые в конечном итоге влияют на качество изделий.

- Производят эту продукцию из цемента (реже – гипса), древесной щепы, воды и синтетических компонентов. Цементный состав (на профессиональном языке именуется «тесто») связывает между собой частицы древесины, к которым предъявляются особые требования. Их длина по ГОСТу не должна превышать 4 см, ширина 1 см, толщина – 0,5 см. Чем мельче щепа, тем выше качество стройматериала. Однако опилки или стружки в составе смеси резко снижают качество блоков.

- Древесные частицы обрабатывают специальным составом – для лучшего сцепления с цементом и повышения водоотталкивающих свойств дерева. На этот компонент также распространяются требования ГОСТа.

- Блоки имеют форму крупного прямоугольного параллелепипеда и формуются двумя способами: вручную или на специальном станке. При этом частицы древесины равномерно распределяются внутри изделия. Безусловно, продукция, полученная механизированным способом, имеет более высокое качество и чёткую геометрию граней. А надежные станки для изготовления блоков могут себе позволить лишь крупные производители.

- Технология производства требует строгого соблюдения пропорций состава, что также возможно только на специализированных предприятиях.

- Готовое изделие должно пройти ряд испытаний.